![]() Il y a une dizaine d'années, nous vous avions montré en trois articles comment se déroule la naissance d'un module USB chez Yoctopuce, du prototype à la production. Nous vous présentons aujourd'hui les dernières étapes de la production: la soudure des composants traversants, qui est maintenant aussi automatisée, la préparation des modules et, enfin, l'expédition des commandes effectuées par nos clients.

Il y a une dizaine d'années, nous vous avions montré en trois articles comment se déroule la naissance d'un module USB chez Yoctopuce, du prototype à la production. Nous vous présentons aujourd'hui les dernières étapes de la production: la soudure des composants traversants, qui est maintenant aussi automatisée, la préparation des modules et, enfin, l'expédition des commandes effectuées par nos clients.

Suite et fin de la production

Pour rappel, nous nous étions arrêtés à la sortie du panneau du four. Il nous restait encore à souder les composants traversants, ce que nous faisions à la main à l'époque. Nous avons depuis fait l'acquisition d'une machine automatique à soudure sélective, qui nous permet d'être bien plus efficace pour cette tâche. Par contre, comme elle travaille sous atmosphère d'azote pour faire des belles soudures, elle nécessite un énorme compresseur qui fait un vacarme assourdissant...

La machine en action

Suite au passage du panneau dans la machine, ce dernier est prêt à être transformé en modules.

Préparation des modules

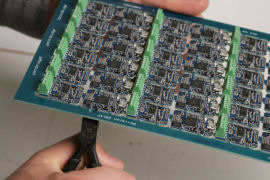

Une fois que tous les composants sont soudés sur le panneau vient l'étape de la séparation de chaque module. Pour ce faire, nous découpons le panneau en barrettes à l'aide d'une simple pince coupante, pour pouvoir passer tout près des connecteurs micro-USB.

Découpe du panneau en barrettes

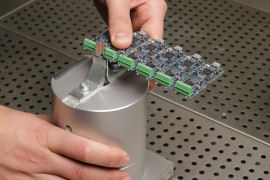

Nous utilisons ensuite un séparateur de cartes afin de couper les petits ergots qui dépassent du côté des connecteurs, avant de poncer l'extrémité des modules sur toute la barrette. On utilise une table aspirante pour les étapes qui produisent de la poussière telle que le ponçage des barrettes.

Préparation des barrettes de modules

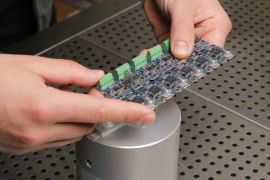

Une fois la barrette poncée, on sépare les modules les uns des autres à l'aide d'un séparateur de cartes. Dès que tous les modules sont séparés, nous les ponçons un par un pour qu'ils soient les plus propres possibles.

Séparation d'une barrette en plusieurs modules

Une fois que les plaques sont poncées, nous passons un coup de souffleuse pour enlever la poussière due au ponçage.

Maintenant il faut flasher les modules pour leur donner un numéro de série unique ainsi que leur programme spécifique. Pour cela, on utilise un serveur de programmation qui configure le module automatiquement par USB dès qu'il est branché.

Programmation du module

On teste ensuite individuellement chaque module, pour vérifier son bon fonctionnement. A chaque sorte de module correspond un dispositif de test différent, pour être sûr qu'il fonctionne correctement. Par exemple, pour le Yocto-Bridge, nous utilisons un petit testeur fait maison, utilisant des pointes à ressort, qui permet de soumettre le module aux conditions de tests. Un programme vérifie en temps réel que les valeurs mesurées sont correctes, ainsi que la consommation du module. Lorsque le test est validé par le programme, une étiquette d'identification unique pour le module est produite. Cette étiquette, sans laquelle le module ne pourra être envoyé ultérieurement, garantit que le module a été testé et fonctionne comme il faut. Si le test ne passe pas, nous analysons le problème et le réparons si possible, avant de lui faire repasser le test. Une fois l'étiquette sortie, nous scellons le module dans un sachet antistatique avec l'étiquette. Le module est enfin prêt à l'expédition.

Le test du module est validé

Préparation du colis

Nous arrivons à la dernière étape: la préparation du colis. Elle se fait en deux étapes. La première consiste à rassembler tous les articles pour la commande. Deux situations peuvent se produire à cette étape: soit tous les articles sont en stock, soit il manque des articles et il faut au plus vite relancer une production pour que les modules soient prêts au plus vite, en principe le lendemain. La deuxième étape de la préparation du colis consiste à scanner un par un chaque article, pour n'en oublier aucun et garantir la traçabilité des articles envoyés, et les mettre directement dans le colis. Une fois que tous les articles sont scannés une étiquette de livraison est imprimée. On rembourre le colis avec du papier alvéolé (ou autre bourrage recyclé reçu de nos fournisseurs) pour que les produits ne subissent pas de dégâts durant le transport, et on ajoute le carton avec les instructions de sécurité et de mise en route.

Scan individuel des articles

Nous refermons le colis et il est prêt à être expédié!