_1.jpg) Pour les curieux qui voudraient savoir comment nous travaillons et découvrir nos méthodes de prototypage, voici un petit aperçu de notre infrastructure pour concevoir les modules USB. Si cela vous intéresse, nous détaillerons un point où l'autre dans des articles futurs.

Pour les curieux qui voudraient savoir comment nous travaillons et découvrir nos méthodes de prototypage, voici un petit aperçu de notre infrastructure pour concevoir les modules USB. Si cela vous intéresse, nous détaillerons un point où l'autre dans des articles futurs.

Tout commence par une idée de périphérique. Vous verrez parfois apparaître dans ce blog ou dans la section "Vaporware" de nos produits quelques idées futures si nous avons décidé de vous en parler d'avance. N'hésitez pas à faire vous aussi vos demandes si vous aimeriez voir un produit particulier. Dans l'idéal, nous espérons introduire environ un nouveau produit par semaine si tout va bien...

Il faut ensuite chercher les composants électroniques spécifiques au produit, par exemple le capteur. Nous nous fournissons essentiellement chez Mouser, mais pour les composants plus exotiques ou pour les petites quantités Farnell est pratique aussi. Parfois un composant miracle n'est disponible que chez le vendeur directement, mais cela implique souvent des délais de plusieurs semaines.

Tous nos composants sont répertoriés dans une base de données centrale pour la conception de nos produits, interfacée avec toutes les étapes ultérieures de la fabrication ci-dessous. Nous y entrons les spécifications et la documentation technique, et y joignons un modèle 3D détaillé fait par nos soins. Ca parait de l'overkill (et ça l'est peut-être un peu!), mais c'est diablement utile pour les phases ultérieures. Nous modélisons aussi d'emblée l'emprunte qu'il faudra faire sur le circuit imprimé, d'après les spécifications du fabricant.

Une fois le composant introduit dans la base de données, il apparait directement dans notre logiciel de conception de circuits électronique. Il nous faut alors faire le schéma électronique du nouveau périphérique, puis ensuite faire la conception du circuit imprimé proprement dit avec l'éditeur de PCB (router chaque signal entre les composants selon le schéma). L'outil de routage indique les connections qui doivent être effectuées et vérifie les règles de routages choisies par avance, tandis que le concepteur peut se concentrer sur la recherche d'un circuit optimal pour minimiser les boucles et les interférences entre signaux tout en occupant un espace minimal.

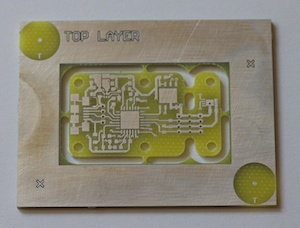

Circuit fraisé et étamé

Vient ensuite le prototypage. Une première version du circuit imprimé est fabriquée par fraisage. En partant d'une plaque de fibre de verre entièrement recouverte de cuivre, nous produisons automatiquement un circuit double face contenant exactement les pistes désirées pour le circuit. La précision du fraisage est suffisante pour faire des prototypes directement à l'échelle finale, même en utilisant des processeurs de taille QFN. Le circuit produit est ensuite recouvert d'une fine couche d'étain pour faciliter la soudure, par immersion durant quelques dizaines de secondes dans une solution d'étamage à froid.

La fin de la construction du prototype suivra sous peu dans la partie 2 de cet article...