Suite à la présentation de la conception et du prototypage de nos produits, voilà la présentation de la production en série, avec une nouvelle vidéo!

Suite à la présentation de la conception et du prototypage de nos produits, voilà la présentation de la production en série, avec une nouvelle vidéo!

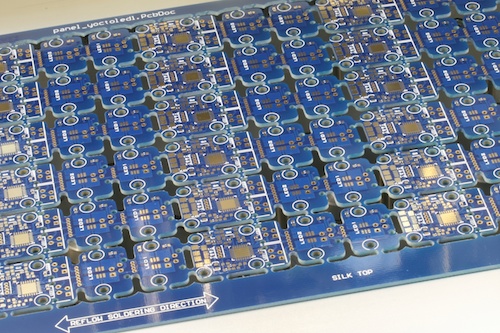

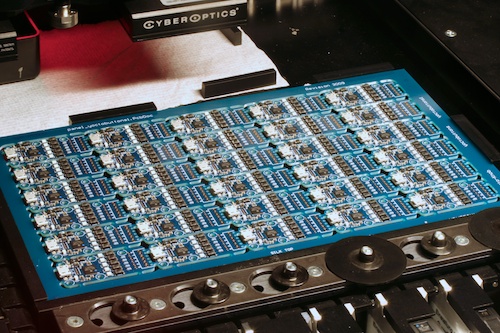

Pour fabriquer le circuit imprimé final, on reprend le circuit du dernier prototype validé et on le met en panneau, c'est-à-dire qu'on le recopie à quelques dizaines d'exemplaires sur un seul grand circuit afin de pouvoir fabriquer autant de modules en parallèle.

La fabrication du circuit imprimé lui-même est sous-traitée, car les nombreux processus chimiques nécessaires requièrent une usine dédiée. Il existe plusieurs qualités de circuits imprimés. La plus courante est l'étamage sélectif (les circuits verts foncés avec pads en étain), mais nous avons choisi le nickel électrolytique avec application d'or électrochimique (circuits bleus avec pads dorés), qui produit des soudures de meilleure qualité parce que les pads sont plus plats et s'oxydent moins.

Circuit imprimé en panneau, pour la production

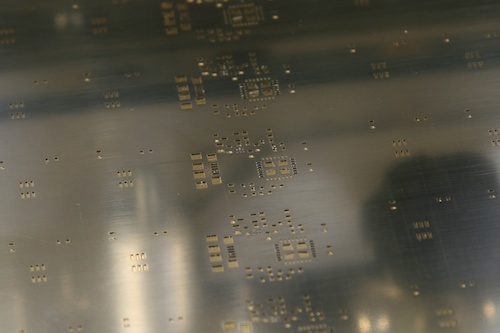

Pour poser la pâte à braser (pâte à souder) sur les circuits de production, la méthode par injection de gouttes ne convient pas : elle est trop lente, ne permet pas une couverture parfaite des pads et requiert l'utilisation d'une pâte à souder qui doit être fondue à une température trop proche des limites supportées par les composants. La méthode préférée est l'application de pâte par sérigraphie, à l'aide d'un stencil métallique de 120um d'épaisseur, servant de chablon. Nous sous-traitons en Allemagne la fabrication du stencil, spécifique à chaque produit, car la fabrication d'un stencil de qualité demande aussi un équipement très spécialisé.

Stencil pour l'impression de pâte à braser par sérigraphie

Une fois que l'on dispose des circuits imprimés et du stencil, la production peut commencer. On fixe le premier circuit imprimé dans la machine à sérigraphier, et on installe le stencil dans un cadre pneumatique qui le maintiendra tendu. On aligne le circuit et le stencil à l'aide d'un laser et d'un système de caméra.

La machine à sérigraphier

On pose ensuite un petit tas de pâte à souder à un bord du stencil, et c'est parti: la machine à sérigraphier pousse automatiquement la pâte sur tout le stencil avec une spatule commandée, à une pression et une vitesse contrôlée pour garantir une dépose homogène de pâte à braser sur tous les pads.

La pâte à souder avant impression à travers le stencil

Après un aller et retour de la spatule, le board est séparé du stencil à une vitesse contrôlée, pour ne pas enlever de pâte des pads par adhérence au stencil. L'opération peut être répétée pour fabriquer plusieurs circuits imprimés de suite.

Résultat de l'impression de pâte à braser par sérigraphie: sans comparaison avec le résultat obtenu pour la méthode d'injection utilisée pour le prototypage...

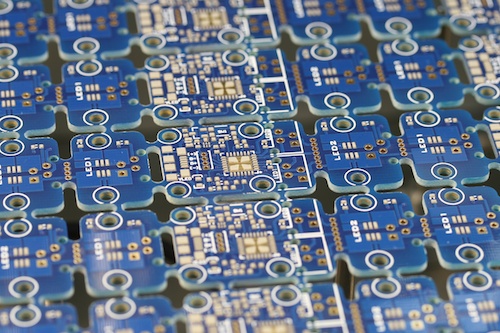

Le montage des composants sur les circuits de production se fait par le même robot que pour les prototypes. Il faut environ 20 minutes pour assembler une trentaine de modules, mais tout se fait automatiquement.

Un panneau de production entièrement placé

Ne reste ensuite qu'un petit passage par le four, et les petits pains USB sont cuits!